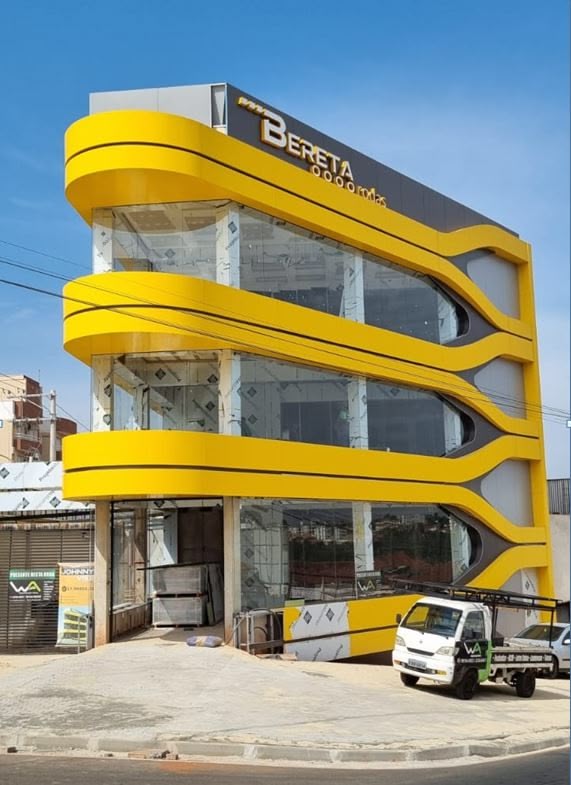

Assim como a criação de novas linhas, o ACM passou por um processo de aperfeiçoamento nos projetos de fachadas. Antes era utilizado em quase sua totalidade em cor única, em tons claros, como branco e prata. Principalmente nesta última década, as obras passaram a ganhar cores exclusivas, mescla de cores, tons sobre tons, e composições baseadas em conceitos do patchwork (projetos de fachadas com recortes e cores variadas).

É importante destacar que o trabalho patchwork deve ter atenção redobrada no sentido de rotação dos painéis de ACM (que pode ser intencional, caso o arquiteto julgue interessante), além do aproveitamento para evitar retalhos grandes no momento da paginação e desperdício de material.

Patchwork da fachada do Complexo Habitacional Cultural Júlio Prestes (SP)

Patchwork da fachada do aeroporto de Vitória (ES) VIX

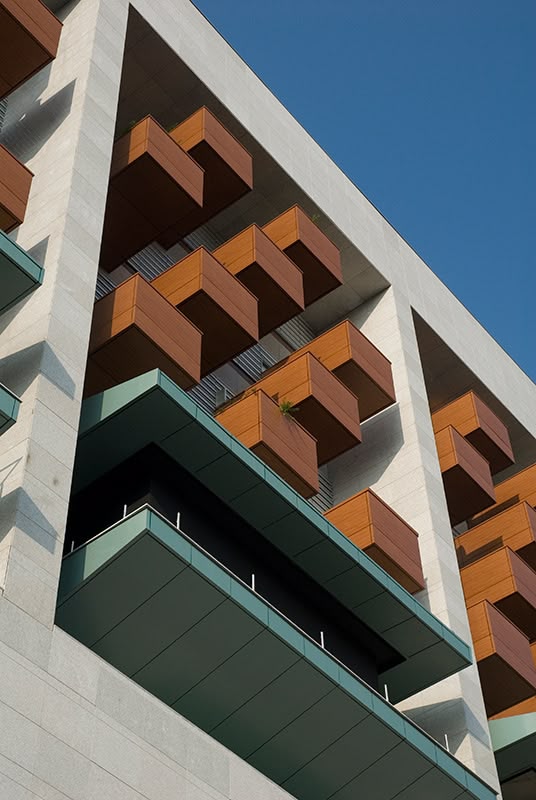

Outro aperfeiçoamento dado ao ACM são a inclusão de recortes e perfurações, que trazem a possibilidade de sobreposições, e a utilização de iluminação para promover efeitos e sombras.

A Projeto Alumínio, maior fabricante de Painéis de Alumínio Composto da América Latina, destaca que os painéis de ACM de qualquer espessura podem ser recortados e perfurados através de puncionadeiras de chapas e para recortes precisos, deve-se sempre utilizar ferramentas apropriadas, afiadas e com folga mínima de corte de 0,1mm.

Fachada com painéis de ACM recortados e sobrepostos

Muxarabi (recorte) de ACM – Edifício WK Benta Pereira (SP)

As perfurações em série, com módulos tipo bandeja, por exemplo, podem ser realizadas com máquinas de várias estações.

A Projeto Alumínio estabelece três regras para perfuração, sendo: i) os furos devem ter diâmetro mínimo de 4mm; ii) o espaçamento mínimo entre os furos deve ser de 15mm, ou ter o mesmo diâmetro do furo, em caso de furos maiores; iii) Um perímetro de 20mm no entorno do módulo deve permanecer sem perfuração. Em resumo, quanto maior o furo, proporcionalmente maior será o espaçamento entre os furos.

Para painéis recortados, somente a regra iii da perfuração deve ser mantida, ou seja, deve haver 20mm, no mínimo, sem recortes no perímetro do módulo. Cabe ressaltar que o ACM não é material estrutural, ou seja, em caso de grandes áreas recortadas, o painel deverá receber estrutura auxiliar para manter a estabilidade.

Pilar com painéis de ACM recortados e retro iluminados

Em painéis perfurados, a proporção de área perfurada versus área não perfurada deve ser respeitada para manter a área de aderência do núcleo às lâminas e evitar problemas relacionados a delaminação (desprendimento das lâminas em relação ao núcleo). Outro fator importante está na ferramentaria que fará o recorte ou a perfuração, caso esteja cega, poderá ocasionar aquecimento, fato que fragiliza a aderência e pode provocar delaminação.

Painéis de ACM perfurados seguindo a regra de proporção de espaçamento e diâmetro dos furos, no (CE)

No momento da compra do ACM, principalmente para obras com recortes e ou perfurações, um fator preponderante para se levar em consideração na escolha do fornecedor é a resistência do painel contra a delaminação. A Projeto Alumínio, possui uma tecnologia avançada de produção, chamada de tripla co-extrusão. Neste processo uma fina camada de adesivo é aplicada diretamente sobre o núcleo do ACM, tanto na superfície superior quanto na inferior, e pode ser ajustada a adesão conforme a necessidade, segurança e a qualidade exigida pelo material produzido.

Painéis de ACM perfurados e retro iluminados

Painéis de ACM perfurados

Segundo a fabricante, os resultados com base na norma ASTM D3167 apontam que os painéis chegam a 22,0 kgf/in (quilograma força por polegada) para núcleo FR e 26,0 kgf/in para núcleo LDPE (comum), resultados que conferem de 2x a 6x mais adesão das lâminas ao núcleo se comparados a processos comuns de fabricação. É importante frisar que dependendo do método utilizado na perfuração, o nivelamento do painel pode ser necessário e requerer processamento adicional.

No passado, a exposição da espessura do alumínio, no perímetro dos furos ou dos recortes, poderia ser um problema em regiões atmosféricas agressivas, como áreas litorâneas (maresia) ou altamente industrializadas (poluição). A possibilidade de oxidação e ou manchas na pintura poderia ser um problema, pois o alumínio na borda (sem pintura) ficava exposto a intempéries, esta situação não era coberta pela garantia dos fabricantes de ACM.

Com objetivo de sanar esta situação, a Projeto Alumínio lançou recentemente o Oxiblock. Este produto tem a finalidade de impedir a exposição de áreas frágeis do ACM conformado, ou seja, áreas que foram perfuradas, cortadas ou usinadas, nas quais a lâmina de alumínio fica exposta a intempéries, como mostra a imagem abaixo.

Composição de um painel de ACM e localização da aplicação do Oxiblock

O processo de aplicação do produto é manual e deve ser feito após a usinagem, recorte ou perfuração das peças, nas áreas onde o alumínio está exposto conforme mostra a imagem acima. O Oxiblock impede a ação de corrosão filiforme na pintura, com desempenho superior a 90%, e deve ser utilizado em regiões agressivas, como áreas litorâneas ou altamente industrializadas.

O Oxiblock deve ser aplicado antes de tirar a película protetora do ACM e não pode ter contato direto com a pintura do painel, pois poderá provocar manchas. O produto é líquido, a aplicação deve ser realizada com pincel em superfície limpa, seco em temperatura ambiente e o tempo de cura é de um minuto aproximadamente. A aplicação deve ser uniforme, em mão única e a cobertura do produto deve ser total sobre o alumínio exposto para eficiência da proteção.

O Oxiblock é um produto à base de água, para aplicação é necessário a diluição em água, na proporção um para um. A Projeto Alumínio enfatiza que o produto é livre de metais pesados e tem eficiência superior a 90% nos testes laboratoriais realizados.

CHAPAS DE ALUMÍNIO PERFURADAS PÓS-PINTADAS

As chapas de alumínio são outra opção em relação às chapas de ACM para obras que exigem alta durabilidade, principalmente aquelas localizadas em regiões com intempéries agressivas, como o litoral ou regiões altamente industrializadas.

Diferentemente do ACM, que é perfurado e ou recortado após o processo de pintura, nos painéis de alumínio a perfuração ocorre antes da pintura, ou seja, os painéis são cortados, recebem dobras das abas, soldas e lixamento para garantir acabamento antes de serem pintados. As resinas utilizadas podem ser Poliester (uso interno) e PVDF (uso externo). O processo de pós-pintura confere acabamento perfeito, sem a exposição do alumínio às intempéries, o que certamente aumentará a estabilidade da pintura e longevidade do produto.

A Projeto Alumínio possui em seu portfólio a comercialização de painéis de alumínio e recomenda que o projeto deve ser enviado ao departamento técnico para análise, antes da efetivação da compra.

Fachada com painel de alumínio perfurado pós-pintado – Sede da CDL Formiga (MG)

Fachada com painel de alumínio perfurado pós-pintado – Instituto de Inovação do SENAI CETIQT (RJ)

No processo de perfuração é importante o arquiteto atentar-se aos detalhes específicos da obra, como a localização e a complexidade. Tanto o painel de Alumínio Composto (ACM) como o painel de alumínio possuem vantagens em determinadas situações. Em caso de dúvidas ou situações específicas, procure o departamento técnico da Projeto Alumínio pelo telefone (17) 4009-8236.